Часто слышу вопрос: 'Нужна ли мне хлоркаучуковая краска?' И знаете, ответ не такой простой, как кажется. Многие видят в ней универсальное решение для защиты металла, но на деле все гораздо нюансированнее. Нельзя просто взять и покрасить все подряд. Неправильный выбор, неправильная подготовка поверхности – и результат может быть плачевным. Особенно если речь идет о сложных условиях эксплуатации, например, о морской среде или агрессивных промышленных средах. Мне как специалисту, работающему в лакокрасочной отрасли уже несколько лет, приходится сталкиваться с этим постоянно. Недавно, например, получили заказ на покраску емкостей для химических реагентов – требовалось высочайшая стойкость к коррозии и воздействию различных веществ. Выбор материала оказался критически важным, и выбор пал не на хлоркаучуковую краску, а на специальный эпоксидный состав. Давайте разберемся, почему.

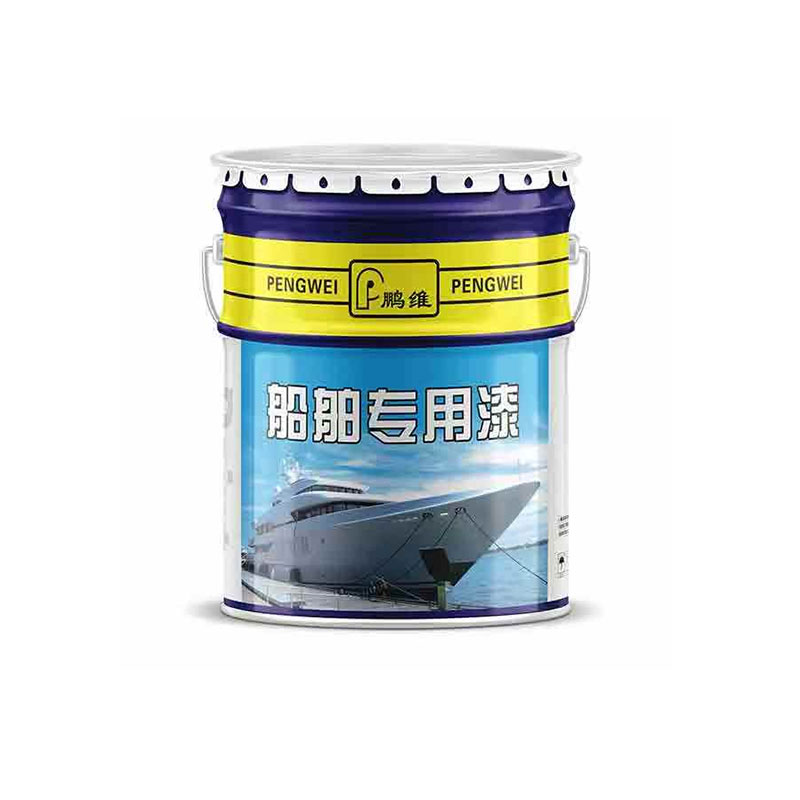

Итак, что же это за хлоркаучуковая краска? В ее основе – каучук, полученный из хлористого калия и изобутена. Она обладает отличной адгезией, эластичностью, устойчивостью к влаге и химическим веществам, но, главное, – к абразивному износу. Исторически, её использовали в основном для защиты металлических конструкций от коррозии в условиях повышенной влажности, например, на мостах, трубопроводах, в судостроении. Простота нанесения и относительно невысокая стоимость тоже сыграли свою роль. Но современные требования к долговечности и стойкости зачастую требуют более продвинутых решений. Я помню один случай: покрасили старый пирс хлоркаучуковой краской. Через несколько лет появились следы от интенсивного механического воздействия – от постоянного движения лодок и судов. Краска потрескалась, коррозия проявилась. Это хороший пример того, когда 'дешево' обходится дороже.

Преимущества хлоркаучуковой краски очевидны: хорошая адгезия к металлу, эластичность, устойчивость к коррозии и влаге. Она относительно недорогая и легко наносится. Недостатки – невысокая стойкость к абразивному износу, ограниченная термостойкость и чувствительность к ультрафиолетовому излучению. Поэтому ее не стоит использовать в местах, где есть интенсивное механическое воздействие или высокие температуры. Например, не стоит красить ею элементы, подверженные прямому воздействию солнечных лучей или интенсивного трения.

Важно понимать, что современные хлоркаучуковые краски отличаются по составу и свойствам. Существуют модификации с повышенной стойкостью к химическим веществам, ультрафиолету и механическим воздействиям. Но даже в этом случае они уступают по характеристикам эпоксидным или полиуретановым покрытиям. Нужно тщательно выбирать краску, исходя из конкретных условий эксплуатации. В инструкции всегда указана область применения – стоит внимательно ее изучить.

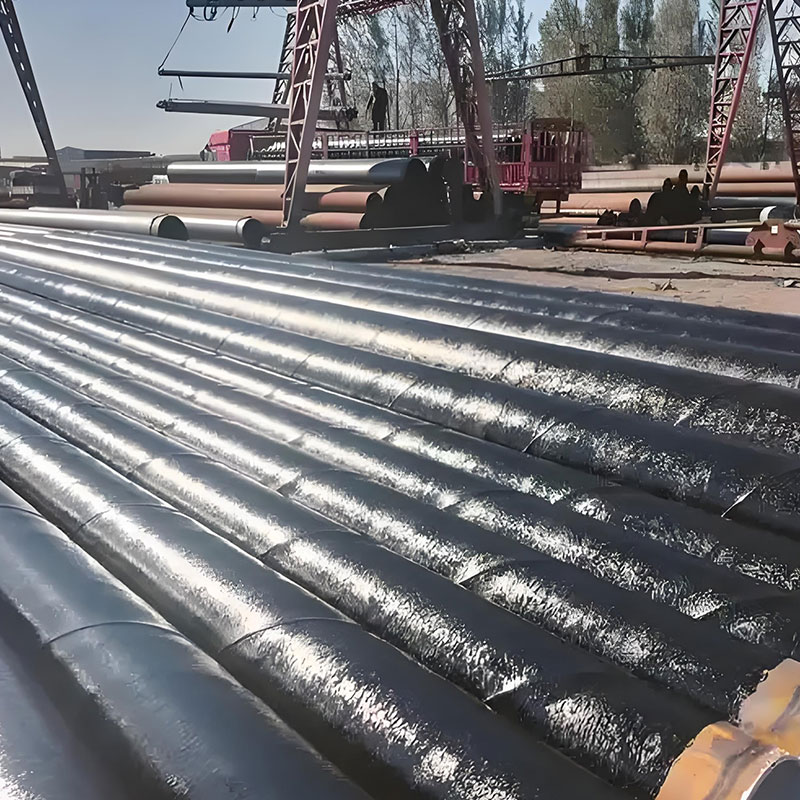

Ключевой момент – это правильная подготовка поверхности. Металл необходимо очистить от ржавчины, окалины, грязи, жира. Ржавчину удаляют механическим путем (с помощью пескоструйной обработки, шлифовки, проволочной щетки) или химическим путем (с помощью специальных средств). После очистки поверхность необходимо обезжирить и загрунтовать. Грунт, как правило, является специальным составом, обеспечивающим адгезию краски к металлу и дополнительную защиту от коррозии. Обычно используют грунты на основе цинка, фосфатов или других антикоррозионных компонентов. Некачественная подготовка поверхности – прямая дорога к отслоению краски и проявлению коррозии.

Я часто вижу ситуацию, когда люди экономят на подготовке поверхности, думая, что это не так важно. Но это огромная ошибка! Я однажды консультировал заказчика, который покрасил стальной каркас здания хлоркаучуковой краской, пропустив этап обезжиривания. Через несколько месяцев краска начала отслаиваться, и под ней появилась ржавчина. В итоге пришлось все переделывать, что вышло гораздо дороже, чем если бы они потратили немного больше времени и средств на подготовку поверхности.

Теперь о альтернативе – эпоксидных красках. Они отличаются от хлоркаучуковой краски своей высокой химической стойкостью, термостойкостью и износостойкостью. Эпоксидные покрытия образуют прочное и гладкое покрытие, которое устойчиво к воздействию кислот, щелочей, растворителей и других агрессивных веществ. Они также обладают высокой адгезией к металлу и могут использоваться в широком диапазоне температур. В отличие от хлоркаучуковой краски, эпоксидные составы более устойчивы к ультрафиолетовому излучению и не выцветают со временем. Эпоксидные краски также хорошо подходят для использования в условиях интенсивного механического воздействия. Они более жесткие и износостойкие, чем хлоркаучуковая краска, но менее эластичные.

Выбор между хлоркаучуковой краской и эпоксидной краской зависит от конкретных условий эксплуатации и требований к покрытию. Если требуется высокая эластичность и устойчивость к влаге, а механическое воздействие невелико, то хлоркаучуковая краска может быть вполне подходящим вариантом. Если же требуется высокая химическая стойкость, термостойкость и износостойкость, то лучше выбрать эпоксидную краску. Стоит учитывать и стоимость – эпоксидные краски обычно дороже хлоркаучуковой краски.

Недавно мы занимались покраской промышленного оборудования – насосов, компрессоров, резервуаров. Требования к покрытию были очень высокими: устойчивость к воздействию агрессивных химических веществ (кислоты, щелочи, растворители), высокая термостойкость (до 150°C), износостойкость и долговечность. Мы решили использовать эпоксидную краску с полиуретановым покрытием. Подготовка поверхности включала в себя удаление ржавчины, обезжиривание и шлифовку. Затем мы нанесли грунт на основе цинка, а после него – два слоя эпоксидной краски с полиуретановым покрытием. Результат превзошел наши ожидания: покрытие получилось прочным, гладким и устойчивым к воздействию агрессивных веществ и высоких температур. Оборудование прослужило более 5 лет, без каких-либо признаков коррозии или износа.

В данном случае выбор эпоксидной краски с полиуретановым покрытием оказался оправданным и позволило нам обеспечить надежную защиту оборудования. Хотя изначально мы рассматривали и другие варианты, включая хлоркаучуковую краску, но она не соответствовала предъявляемым требованиям.

Многие считают, что достаточно одной слои краски для надежной защиты от коррозии. Это заблуждение. Наиболее эффективным является многослойный подход, включающий в себя грунт, несколько слоев краски и, при необходимости, защитное покрытие. Грунт обеспечивает адгезию краски к металлу и дополнительную защиту от коррозии. Краска защищает металл от воздействия влаги, кислорода и других агрессивных веществ. Защитное покрытие (например, лак или эпоксидная смола) придает покрытию дополнительную прочность и износостойкость.

В нашей практике часто встречается ситуация, когда люди красили металл одним слоем хлоркаучуковой краски, считая, что этого достаточно. Но через некоторое время краска начинает отслаиваться, и под ней появляется коррозия. Это происходит потому, что краска не обеспечивает достаточной защиты от воздействия влаги и кислорода. Поэтому, при покраске металлических конструкций, всегда рекомендуется использовать многослойный подход.

Итак, хлоркаучуковая краска –