Универсальные алкидные эмали – тема, которая часто вызывает много вопросов, особенно среди тех, кто только начинает работать с лакокрасочными материалами. Многие считают их 'серебряной пулей', способной решить любую задачу. На самом деле, это не совсем так. Я вот, много лет в этой сфере, видел немало неудачных применений, когда вместо идеального покрытия получался просто дорогостоящий и неэффективный результат. Давайте разбираться, что же на самом деле стоит за этими 'ведущими' эмалями, какие есть нюансы, и какие ошибки стоит избегать. Не буду занудствовать с химией, скорее поделюсь опытом, а то и разочарованиями.

Итак, что же это за универсальные алкидные эмали? По сути, это лаки на основе алкидных смол, модифицированные различными добавками для улучшения эксплуатационных характеристик. Они обладают хорошей адгезией, устойчивостью к атмосферным воздействиям, механическим повреждениям и химическим веществам. Их используют повсеместно: для покраски металла, дерева, бетона, пластика – практически любых поверхностей. Например, часто применяются в строительстве для финишной отделки, в машиностроении для защитных покрытий, а также в промышленности для покраски оборудования. В нашей компании, ООО Ляонин Пэнвэй Хуагун Производство Краски, мы занимаемся производством и реализацией широкого спектра лакокрасочных материалов, включая различные виды алкидных эмалей, и постоянно работаем над улучшением их свойств.

Важно понимать, что 'универсальность' здесь не означает 'для всего подряд'. У каждой эмали есть свои оптимальные области применения, и если их не учитывать, результат может оказаться неудовлетворительным. Например, для наружных работ требуется эмаль с высокой стойкостью к УФ-излучению и перепадам температур, а для внутренних помещений – эмаль с низким запахом и хорошей паропроницаемостью. Мы постоянно сталкиваемся с ситуациями, когда заказчики хотят использовать одну и ту же эмаль для разных целей, не учитывая эти особенности. И как следствие – недовольство результатом.

Если говорить о составе, то ключевую роль играют, конечно же, алкидные смолы. Они отвечают за адгезию, эластичность и стойкость к истиранию. Разные типы алкидных смол (например, классические, модифицированные, глифталевые) придают эмали разные свойства. Кроме того, в состав входят растворители, пигменты, добавки (например, антиоксиданты, УФ-абсорберы, диспергаторы). Выбор этих компонентов также влияет на характеристики готового покрытия.

Некоторые производители, включая нас, активно используют современные добавки, позволяющие улучшить устойчивость эмалей к царапинам, выцветанию и другим негативным факторам. Например, мы внедрили технологию использования наночастиц, что значительно повысило износостойкость наших эмалей. Но опять же, это требует определенных знаний и опыта, чтобы правильно подобрать добавки и оптимизировать процесс производства. Проще говоря, не все добавки одинаково полезны. Неправильное применение может привести к ухудшению свойств, а иногда и к полному провалу.

Одна из самых частых проблем, с которыми мы сталкиваемся – это плохая адгезия эмали к поверхности. Это может быть связано с разными причинами: недостаточное обезжиривание, загрязненная поверхность, неправильный выбор грунтовки. Иногда дело кроется в несовместимости эмали с материалом. Например, алкидная эмаль может плохо держаться на гладком пластике без предварительной подготовки поверхности.

Мы часто рекомендуем клиентам использовать специальные грунтовок, которые улучшают адгезию и создают однородную поверхность для последующего нанесения эмали. В зависимости от материала, выбор грунтовки может быть разным. Например, для металла используют грунтовки с высоким содержанием цинка, а для дерева – грунтовочные составы на основе акриловых смол. Игнорирование этого этапа – прямой путь к отслоению покрытия и необходимости переделки.

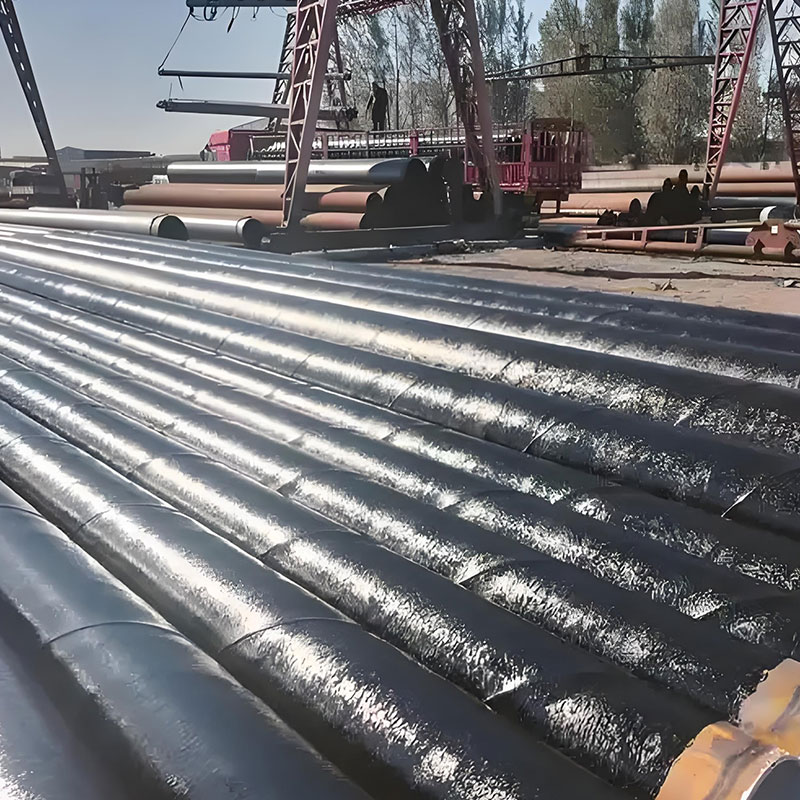

Недавно мы получили заказ на покраску металлического ограждения в парке. Клиент выбрал универсальную алкидную эмаль, сказав, что она должна подойти для любых условий. В итоге, через несколько месяцев покрытие начало отслаиваться, особенно в местах, подверженных повышенной влажности. Выяснилось, что металл был плохо обезжирен, а грунтовка не подходила для данного типа металла. Пришлось полностью удалить старое покрытие и нанести новую грунтовку и эмаль. В данном случае, более правильным решением было бы использование специальной антикоррозионной эмали, предназначенной для наружных металлических конструкций.

Не стоит недооценивать важность выбора растворителя. Он не только влияет на скорость высыхания эмали, но и на ее качество. Слишком агрессивный растворитель может повредить поверхность, а слишком слабый – не обеспечит достаточной растворимости компонентов эмали. Важно выбирать растворитель, рекомендованный производителем эмали, и соблюдать правила безопасности при его использовании. Например, мы в ООО Ляонин Пэнвэй Хуагун Производство Краски всегда указываем рекомендуемые растворители в технической документации к нашей продукции.

Мы рекомендуем использовать растворители с низким содержанием летучих органических соединений (VOC), чтобы снизить негативное воздействие на окружающую среду и улучшить условия труда. Современные растворители на основе биоразлагаемых компонентов становятся все более популярными. Это, безусловно, тренд, и мы активно исследуем возможности их использования в нашей продукции.

В заключение хочу сказать, что универсальные алкидные эмали – это хороший выбор для многих задач, но не панацея. Чтобы получить качественный и долговечный результат, нужно внимательно выбирать эмаль, учитывать особенности поверхности и соблюдать технологию нанесения. Не стоит экономить на подготовке поверхности и использовать дешевые материалы. В конечном итоге, это окупится и сэкономит вам деньги в долгосрочной перспективе. Надеюсь, мой опыт поможет вам избежать многих ошибок.