Алкидные эмали oem... Как ни банально, но этот запрос часто всплывает в обсуждениях, и вот почему. Многие заказчики, особенно небольшие предприятия, видят в этом способ быстро получить качественное покрытие, не вкладываясь в собственное производство. Но за кажущейся простотой скрывается целый комплекс нюансов, которые легко упустить. С чего начать, на что обращать внимание, какие проблемы могут возникнуть – об этом и пойдет речь. Я не претендую на абсолютную истину, лишь делюсь опытом, накопленным за годы работы в этой сфере.

Прежде всего, давайте разберемся, что подразумевается под аббревиатурой. OEM (Original Equipment Manufacturer) – это производитель оригинального оборудования. В нашем случае, это производство алкидных эмалей по спецификациям заказчика. Привлекательность этого решения очевидна: отсутствие необходимости в дорогостоящем оборудовании для производства лакокрасочных материалов, сниженные затраты на персонал, возможность быстрого выхода на рынок с готовым продуктом. И, конечно же, гибкость в плане разработки состава и цветовой гаммы.

Часто заказчики думают, что это просто заказать готовую краску нужного цвета. Это не совсем так. Важно понимать, что даже изменение оттенка требует определенных знаний и опыта в смешивании пигментов, а изменение свойств – в корректировке состава. Иначе, получите краску, которая визуально похожа, но не обладает нужной адгезией, стойкостью к истиранию или устойчивостью к химическим веществам. Это, в свою очередь, приведет к возвратам и испорченной репутации.

Процесс производства алкидных эмалей oem достаточно сложный и многоступенчатый. Он начинается с выбора сырья: алкидных смол, растворителей, пигментов, добавок. Смолы – основа эмали, определяющая ее адгезию, твердость и устойчивость. Растворители влияют на вязкость и скорость высыхания. Пигменты отвечают за цвет и оттенки. А добавки – за улучшение определенных свойств, таких как устойчивость к ультрафиолету, антикоррозионные свойства и т.д. Выбор конкретного состава зависит от назначения эмали: для наружных работ, для внутренних работ, для металла, для дерева и т.д.

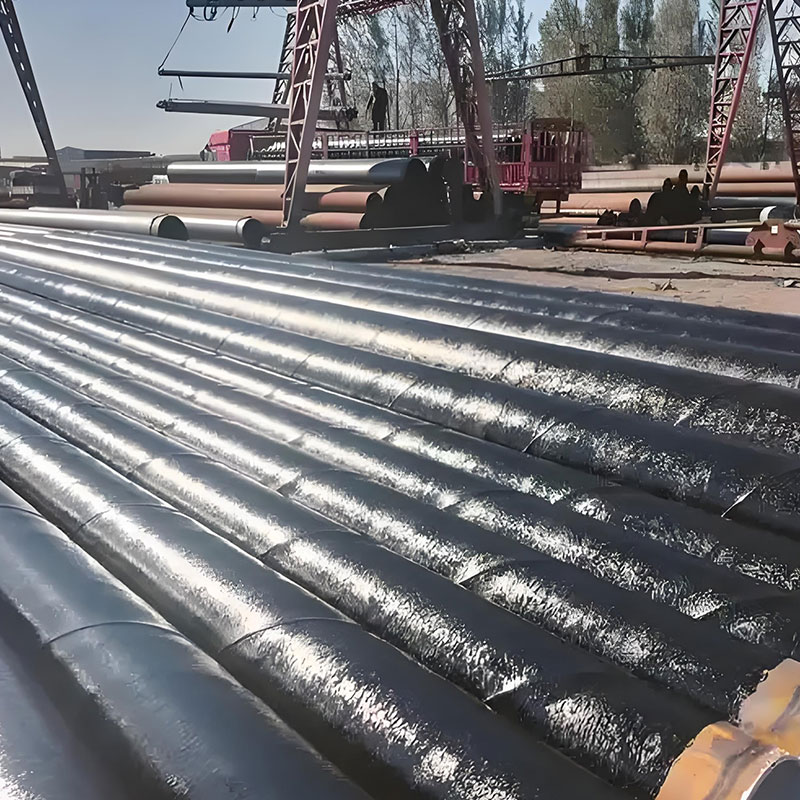

Далее следует процесс смешивания и диспергирования компонентов. Это требует специального оборудования – высокоскоростных миксеров, диспергаторов и мельниц. Важно обеспечить равномерное распределение пигментов в эмали, чтобы избежать неоднородности цвета и ухудшения свойств. Этот этап, на мой взгляд, самый критичный. Некачественное диспергирование может привести к серьезным проблемам в дальнейшем. Мы, например, однажды столкнулись с проблемой неравномерного окрашивания при производстве эмали для металлоконструкций. Пришлось переделывать всю партию, что вылилось в значительные финансовые потери.

Помимо вышеупомянутого диспергирования, при производстве алкидных эмалей oem могут возникнуть и другие проблемы. Например, проблемы с вязкостью. Слишком высокая вязкость затрудняет нанесение эмали, а слишком низкая – приводит к потекам и некачественному покрытию. Или проблемы с высыханием. Недостаточное высыхание может привести к образованию липкой пленки, а слишком быстрое – к растрескиванию. Конечно, все эти проблемы можно решить, но для этого необходимо иметь квалифицированный персонал, современное оборудование и большой опыт работы.

Еще одна проблема – контроль качества. Важно проводить регулярные лабораторные испытания готовой эмали, чтобы убедиться, что она соответствует требованиям заказчика. Это включает в себя определение вязкости, плотности, цвета, твердости, устойчивости к истиранию, химической стойкости и т.д. Без этого невозможно гарантировать качество продукции и избежать претензий со стороны заказчиков. У нас, например, для контроля качества используем спектрофотометр и виброиспытатель. Это позволяет нам точно определять параметры эмали и выявлять возможные дефекты.

Стоит отметить, что рецептура алкидных эмалей oem сильно зависит от сферы ее применения. Эмали для наружных работ должны быть устойчивы к ультрафиолетовому излучению, влаге и перепадам температур. Эмали для внутренних работ должны быть экологически чистыми и не выделять вредных веществ. Эмали для металла должны обладать антикоррозионными свойствами. Для дерева – гибкостью и стойкостью к истиранию. И так далее. Поэтому важно учитывать все эти факторы при разработке рецептуры.

Например, для производства эмали для морских судов мы используем специальные добавки, которые обеспечивают высокую стойкость к соленой воде и воздействию морской среды. Для производства эмали для пищевой промышленности мы используем только экологически чистые компоненты, которые не токсичны и не выделяют вредных веществ. Это требует тщательного выбора сырья и контроля качества на всех этапах производства. Компания ООО Ляонин Пэнвэй Хуагун Производство Краски, расположенная в промышленном парке Дахэнань, город Дэнта, успешно реализует проекты по производству красок различных марок, строго соблюдая все требования нормативных документов.

Мы несколько лет назад работали с компанией, которая хотела производить алкидные эмали oem для автомобильной промышленности. Они хотели получить эмаль с высокой стойкостью к царапинам и выгоранию. После нескольких итераций разработки рецептуры, нам удалось создать эмаль, которая полностью соответствовала требованиям заказчика. Они остались очень довольны результатом и продолжают сотрудничать с нами и по сей день. Этот пример показывает, что даже самые сложные задачи можно решить, если иметь опыт, знания и современные технологии.

В заключение хочу сказать, что производство алкидных эмалей oem – это не просто смешивание компонентов. Это сложный и ответственный процесс, требующий квалифицированного персонала, современного оборудования и постоянного контроля качества. Если вы планируете заниматься производством лакокрасочных материалов по принципу oem, то вам необходимо тщательно продумать все детали и обратиться к профессионалам. Это позволит вам избежать многих проблем и добиться успеха в этом бизнесе.

Для начинающих я бы рекомендовал начать с небольших партий и постепенно увеличивать объемы производства. Это позволит вам набраться опыта и отработать технологию. Также важно внимательно изучить требования рынка и определить, какие виды эмалей будут наиболее востребованы. И не забывайте о контроле качества! Это залог вашего успеха.