Алкидные краски oem – это звучит как что-то очень специализированное, и на самом деле, это так и есть. Часто, когда клиенты обращаются к нам с запросом на производство красок под собственным брендом, они думают, что все просто – выбираешь состав, производишь, получаешь деньги. Но на практике, это гораздо сложнее. Особенно если речь идет о качественных алкидных красках, предназначенных для долговечного покрытия. Я уже видел немало проектов, которые 'пошли прахом' из-за недооценки технических нюансов. Хочу поделиться своим опытом, может, кому-то пригодится.

Прежде чем углубляться в детали, давайте разберемся, что такое алкидные краски oem. Это, по сути, краска, произведенная по спецификациям заказчика, с использованием его рецептуры и маркировки. 'OEM' (Original Equipment Manufacturer) в данном случае означает 'производитель оригинального оборудования', то есть, мы производим краску, которая будет продаваться под брендом другого человека или компании. Это совсем не то же самое, что просто смешать готовые компоненты. Мы говорим о разработке уникального состава, оптимизации технологического процесса и контроле качества на каждом этапе производства. В отличие от производства стандартных красок, oem предполагает тесное сотрудничество с заказчиком, постоянные консультации и внесение корректировок в рецептуру по мере необходимости. Например, один и тот же заказчик может требовать краску для фасадов, а другую – для внутренних работ, и эти две краски будут иметь совершенно разный состав.

И вот тут кроется первая сложность: состав алкидной краски – это сложная система. Не просто 'масло + смола + растворитель'. Это целая экосистема, где каждый компонент играет свою роль, и изменение одного может повлиять на всю систему. Выбор смолы (альфа-олефиновая, бета-олефиновая, фенолформальдегидная – тут вариантов много!), тип масла (сонячное, льняное, касторовое), растворитель (уайт-спирит, ацетон, толуол – выбор зависит от требований к испарению, безопасности и т.д.), пигменты (органический, неорганический, их взаимодействие) – все это необходимо тщательно продумать и просчитать. Нельзя просто взять и 'смешать все подряд', как это делают в некоторых небольших мастерских. Это путь к низкому качеству и нестабильным результатам.

В нашей практике встречались разные ситуации, но есть несколько, которые повторяются из проекта в проект. Первая – это нечеткое техническое задание. Часто заказчик говорит: 'Нам нужна краска, которая будет хорошо ложиться на дерево и иметь матовый цвет'. Звучит просто, но дальше начинается самое интересное. Что значит 'хорошо ложиться'? Какая толщина слоя? Какая атмосферостойкость нужна? Какая адгезия к дереву? Каков необходимый блеск? Без четкого ТЗ невозможно разработать оптимальную рецептуру.

Вторая проблема – это контроль качества. Даже если вы используете высококачественные компоненты и следуете всем технологическим нормам, погрешности могут возникать. Например, неправильный контроль вязкости, pH, время высыхания может привести к тому, что краска будет плохо покрывать поверхность, быстро выцветать или трескаться. Мы используем различные методы контроля: испытания на адгезию, укрывистость, твердость, стойкость к царапинам, а также визуальный контроль качества.

Еще один момент, который часто упускают, – это совместимость компонентов. Некоторые пигменты могут вступать в химическую реакцию с другими компонентами, что приводит к изменению цвета или ухудшению свойств краски. Это необходимо учитывать при разработке рецептуры и проводить предварительные испытания.

Разработка рецептуры – это, пожалуй, самый важный этап в производстве алкидных красок oem. Здесь мы учитываем все требования заказчика, доступные ресурсы и технологические возможности. Мы используем специализированное программное обеспечение для моделирования химических процессов и прогнозирования свойств краски. Это позволяет нам оптимизировать рецептуру и избежать дорогостоящих ошибок.

В рамках разработки мы учитываем не только физико-химические свойства краски, но и ее экологические характеристики. Мы стараемся использовать компоненты, которые соответствуют современным требованиям по безопасности и экологичности. Сейчас все больше заказчиков обращают внимание на низколетучие краски, не содержащие вредных растворителей. Это вполне реально, но требует определенных усилий и затрат.

Помню один проект, где заказчик хотел получить матовую алкидную краску с высокой атмосферостойкостью. На первом этапе мы использовали традиционную рецептуру с фенолформальдегидной смолой. Однако, после испытаний оказалось, что краска недостаточно устойчива к ультрафиолетовому излучению и быстро выцветает на солнце. Мы переработали рецептуру, заменив фенолформальдегидную смолу на альфа-олефиновую. В результате, краска приобрела нужную стойкость и матовость, и заказчик остался очень доволен.

Производственный процесс алкидных красок oem состоит из нескольких этапов: подготовка сырья, смешивание компонентов, диспергирование пигментов, доведение краски до нужной вязкости, фильтрация, упаковка.

Смешивание компонентов должно производиться в строго определенной последовательности и при определенных условиях. Необходимо соблюдать технологические нормы по скорости перемешивания, температуре и давлению. Это позволяет обеспечить равномерное распределение компонентов и избежать образования комков или расслоения краски.

Диспергирование пигментов – это один из самых сложных этапов производства. Пигменты должны быть равномерно распределены в краске, чтобы обеспечить однородный цвет и отсутствие пятен. Для этого используются специальные диспергаторы и ультразвуковые диспергаторы. Мы тщательно контролируем процесс диспергирования, чтобы избежать образования агломератов пигментов.

Контроль качества на всех этапах производства – это обязательное условие. Мы используем различные методы контроля: визуальный осмотр, измерение вязкости, pH, укрывистости, твердости, стойкости к царапинам и ультрафиолетовому излучению. Все результаты испытаний фиксируются в протоколах.

Мы также проводим испытания краски на соответствие требованиям заказчика. Это позволяет убедиться, что краска соответствует всем техническим характеристикам и требованиям безопасности.

В заключение хочу сказать, что производство алкидных красок oem – это ответственный и сложный процесс, который требует специальных знаний и опыта. Не стоит пытаться сэкономить на качестве сырья или технологиях производства. Это может привести к серьезным последствиям.

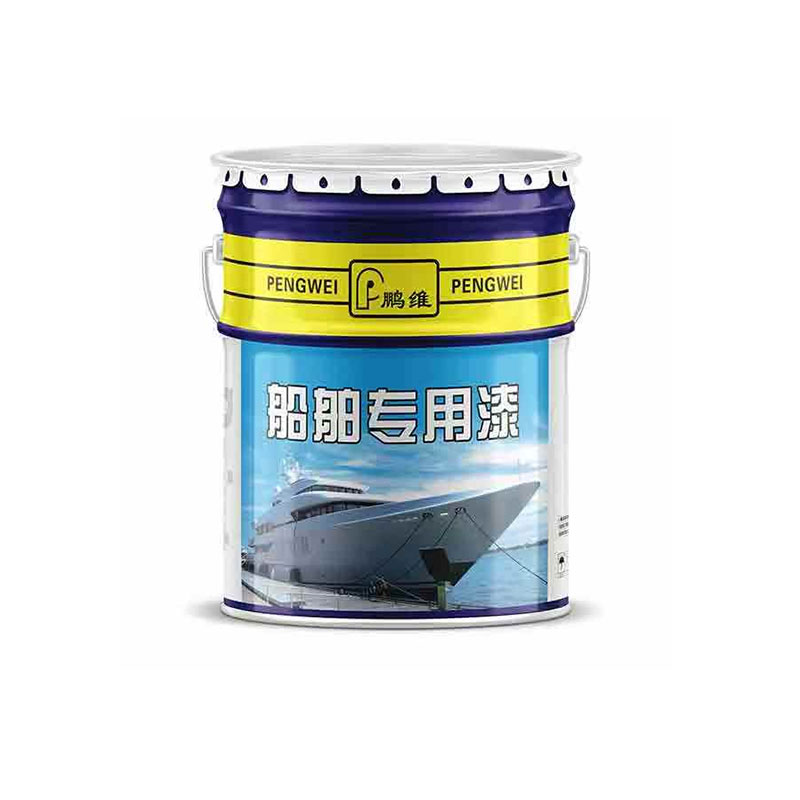

Компания ООО Ляонин Пэнвэй Хуагун Производство Краски обладает современным оборудованием и квалифицированным персоналом. Мы предлагаем полный цикл производства алкидных красок oem: разработку рецептуры, производство, контроль качества, упаковку. Мы работаем с различными типами алкидных красок: масляные краски, латексные краски, акриловые краски. Мы предлагаем конкурентоспособные цены и гибкие условия сотрудничества. Мы ценим каждого клиента и стремимся к долгосрочным партнерским отношениям. Наш опыт работы с различными отраслями, от строительства до мебельного производства, позволяет нам предложить оптимальное решение для любого бизнеса. Более подробную информацию о нашей продукции и услугах вы можете найти на нашем сайте: https://www.pwhgzq.ru